- 山東方達機械有限公司

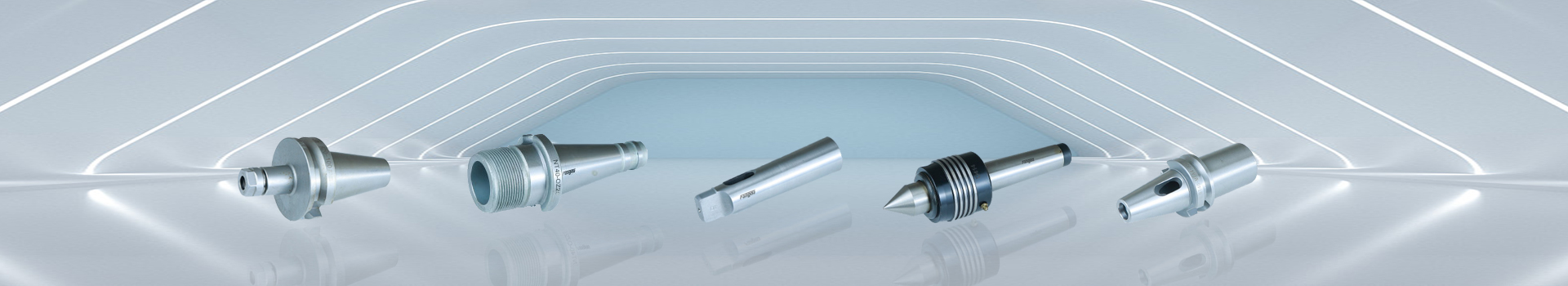

主軸類(lèi)

產(chǎn)品詳情

主軸單元通常是指機械裝置中的旋轉軸心部分,它是機床上用來(lái)固定工件或傳遞動(dòng)力的關(guān)鍵部件。在機床中,主軸單元負責帶動(dòng)刀具或工件旋轉,因此對精度和轉速的要求非常高。主軸單元可能包括電機、軸承、傳動(dòng)裝置等組成部分,并且需要具有很高的穩定性和剛性,以確保加工精度。

產(chǎn)品特點(diǎn):

1. 高精度:主軸單元需要具備很高的旋轉精度和穩定性,以確保加工過(guò)程中的尺寸精度和表面質(zhì)量。為此,主軸單元采用高精度的軸承和傳動(dòng)部件,以及高精度的電主軸和伺服驅動(dòng)器。

2. 高轉速:主軸單元需要具備較高的轉速,以滿(mǎn)足不同材料的加工需求。電主軸的轉速范圍通常較寬,可覆蓋數十轉到數萬(wàn)轉/分鐘。

3. 高扭矩:主軸單元需要具備較高的扭矩,以保證在低速時(shí)也能提供足夠的切削力。這對于加工硬質(zhì)材料尤為重要。

4. 良好的動(dòng)態(tài)性能:主軸單元應具有快速的響應速度和良好的動(dòng)態(tài)性能,以滿(mǎn)足高速加工和復雜加工路徑的需求。這要求電主軸、伺服驅動(dòng)器和數控系統之間的協(xié)同工作要做到高度默契。

5. 良好的熱穩定性和抗疲勞性能:主軸單元在長(cháng)時(shí)間運行過(guò)程中,需要具備良好的熱穩定性和抗疲勞性能,以確保長(cháng)期穩定工作。

6. 易于維護和故障診斷:主軸單元應設計成易于維護和故障診斷,以便在出現問(wèn)題時(shí)能及時(shí)發(fā)現并解決,降低故障率。

7. 節能環(huán)保:隨著(zhù)能源和環(huán)境問(wèn)題日益嚴重,主軸單元應具備節能環(huán)保的特點(diǎn),如采用高效電機、變頻器等,以降低能耗和減少對環(huán)境的影響。

8. 與數控系統的高度集成:主軸單元與數控系統應實(shí)現高度集成,通過(guò)數控系統對主軸進(jìn)行精確控制,實(shí)現各種復雜的加工工藝。

主軸單元的基本要求:

1. 旋轉精度:主軸單元的旋轉精度直接影響到加工精度。因此,主軸單元需要具有高的旋轉精度,以保證加工過(guò)程中工件的尺寸和形狀精度。

2. 剛度:主軸單元的剛性對加工過(guò)程中產(chǎn)生的振動(dòng)和加工精度有直接影響。主軸單元應該具有足夠的剛性,以減少加工過(guò)程中的振動(dòng),提高加工質(zhì)量。

3. 動(dòng)平衡:主軸單元在工作過(guò)程中,由于切削力和離心力的作用,會(huì )產(chǎn)生偏心,導致設備運行不穩定。因此,主軸單元需要具有良好的動(dòng)平衡性能,以保證設備運行的穩定性和可靠性。

4. 精度和可靠性:主軸單元的精度和可靠性是保證加工質(zhì)量和設備正常運行的關(guān)鍵。主軸單元應該具有高的精度和可靠性,以保證設備在長(cháng)時(shí)間運行過(guò)程中,加工質(zhì)量不會(huì )發(fā)生變化。

5. 冷卻和散熱:在加工過(guò)程中,主軸單元會(huì )產(chǎn)生大量的熱量,如果不能及時(shí)散發(fā)出去,會(huì )導致主軸單元和刀具的溫度升高,影響加工質(zhì)量。因此,主軸單元需要具有良好的冷卻和散熱性能,以保證主軸單元和刀具的溫度在可控范圍內。

6. 噪聲和振動(dòng):主軸單元在運行過(guò)程中,會(huì )產(chǎn)生噪聲和振動(dòng),如果不能有效控制,會(huì )影響操作者的聽(tīng)覺(jué)和設備的運行穩定性。因此,主軸單元需要具有低的噪聲和振動(dòng)性能,以提高操作者的工作環(huán)境和設備的運行穩定性。

7. 安裝和維護:主軸單元的結構應便于安裝和維護,以降低設備的維護成本和使用難度。主軸單元的安裝和維護應簡(jiǎn)單方便,以保證設備的正常運行和延長(cháng)設備的使用壽命。

主軸單元的控制過(guò)程:

"主軸單元的控制過(guò)程" 是指在機械設備,尤其是機床中,對主軸進(jìn)行精確控制的過(guò)程。主軸是機床的核心部件之一,其旋轉速度和精度直接影響到工件加工的質(zhì)量。現代機床中的主軸單元通常包含電機、傳動(dòng)機構、控制系統以及必要的傳感器等。下面詳細解析主軸單元的控制過(guò)程:

1. 輸入指令:操作員通過(guò)機床的控制面板或數控系統輸入加工參數,包括主軸轉速、轉向和扭矩等。

2. 數控系統處理:現代機床一般配備有數控系統(CNC),該系統接收來(lái)自操作員的指令,并進(jìn)行處理。數控系統內部有預設的加工程序,可以對指令進(jìn)行解析,生成電機的運動(dòng)控制信號。

3. 運動(dòng)控制信號生成:數控系統根據加工程序生成PWM(脈沖寬度調制)信號或其他形式的控制信號,這些信號用于控制主軸電機的工作狀態(tài)。

4. 驅動(dòng)器放大信號:這些信號傳遞給主軸電機的驅動(dòng)器,驅動(dòng)器將接收到的信號進(jìn)行放大,并轉換為電機可以理解的電流或電壓信號。

5. 電機響應:電機根據接收到的電流或電壓信號開(kāi)始工作,驅動(dòng)主軸旋轉。電機的轉速和扭矩會(huì )根據控制信號實(shí)時(shí)調整,以滿(mǎn)足加工過(guò)程中對主軸的不同要求。

6. 反饋與調整:主軸單元通常配備有速度傳感器和位置傳感器,實(shí)時(shí)監測主軸的實(shí)際轉速和位置。這些反饋信息被發(fā)送回數控系統。

7. 閉環(huán)控制:數控系統比較反饋信息與預設的指令,若存在差異,則調整發(fā)出的控制信號,以實(shí)現對主軸的精確控制。這個(gè)過(guò)程構成了一個(gè)閉環(huán)控制系統,確保了加工精度和穩定性。

8. 持續監控:在整個(gè)加工過(guò)程中,數控系統和傳感器持續監控主軸單元的狀態(tài),以確保其按照既定的參數穩定運行。

9. 完成加工:當加工完成后,數控系統會(huì )發(fā)出指令停止主軸旋轉,主軸單元逐漸減速并停止。