- 山東方達機械有限公司

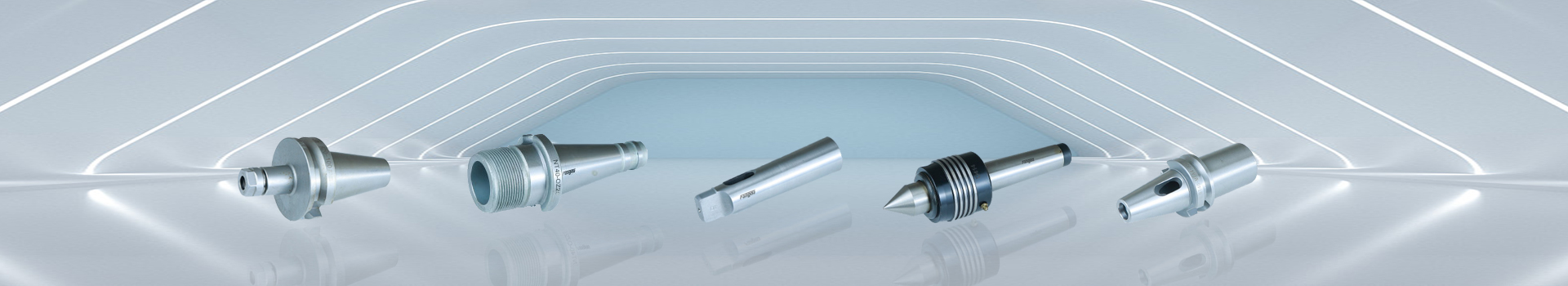

主軸類(lèi)

產(chǎn)品詳情

機床主軸生產(chǎn)是指制造機床主軸這一關(guān)鍵部件的過(guò)程。機床主軸是機床上帶動(dòng)工件或刀具旋轉的軸,它對于機床的加工精度和切削效率有著(zhù)重要影響。機床主軸生產(chǎn)涉及到選材、設計、加工、裝配等多個(gè)環(huán)節。

產(chǎn)品特點(diǎn):

1. 高精度:主軸采用精密磨削和熱處理工藝,確保軸頸、軸承座等關(guān)鍵部位的尺寸精度和形狀精度,從而保證了機床的加工精度。

2. 高剛性:主軸結構緊湊,采用高強度材料制造,有效提高了主軸的剛性和抗振性,使機床在高速運轉時(shí)仍能保持穩定的加工性能。

3. 高可靠性:主軸采用優(yōu)質(zhì)軸承和密封件,確保主軸在長(cháng)時(shí)間運轉中具有良好的潤滑和密封性能,延長(cháng)了主軸的使用壽命。

技術(shù)優(yōu)勢:

1. 先進(jìn)的設計理念:采用模塊化設計,便于主軸的拆裝和維修;同時(shí),結合先進(jìn)的仿真技術(shù),對主軸進(jìn)行力學(xué)分析和優(yōu)化,確保主軸在復雜工況下仍能保持穩定的性能。

2. 精密的制造工藝:采用先進(jìn)的數控加工設備和檢測儀器,對主軸進(jìn)行高精度加工和檢測,確保主軸的尺寸精度和形狀精度滿(mǎn)足要求。

3. 嚴格的測試流程:對主軸進(jìn)行嚴格的靜態(tài)和動(dòng)態(tài)測試,包括徑向跳動(dòng)、軸向竄動(dòng)、溫升等指標的測試,確保主軸在實(shí)際應用中具有良好的性能表現。

機床主軸加工工藝:

1. 主軸毛坯:機床主軸的毛坯制造是加工的第一步。對于單件小批量生產(chǎn),尤其適用于光滑軸和外圓直徑相差不大的階梯軸,其毛坯通常采用棒料。對于直徑較大的階梯軸則往往采用鍛件。鍛件與棒料相比可獲得較高的抗拉、抗彎和抗扭強度。

2. 主軸的熱處理:熱處理是機床主軸加工中的重要環(huán)節。45鋼是普通機床主軸的常用材料,主軸的熱處理主要包括以下幾方面:

(1)毛坯熱處理。機床主軸的毛坯熱處理一般采用正火,其目的是消除鍛造應力,細化晶粒,并使金屬組織均勻,以利于切削加工。

(2)預備熱處理。在粗加工之后半精加工之前,安排調質(zhì)處理,目的是獲得均勻細密的回火索氏體組織,提高其綜合力學(xué)性能。

(3)結尾熱處理。主軸的某些重要表面需經(jīng)高頻淬火。結尾熱處理一般安排在半精加工之后,精加工之前,局部表面進(jìn)行。

3. 主軸的加工工藝路線(xiàn):機床主軸的加工工藝路線(xiàn)包括下料、備鍛造毛坯、正火、機械粗加工、調質(zhì)、機械半精加工、車(chē)外圓、鉆中心孔、銑鍵槽、錐孔及外錐體的局部淬火、回火、車(chē)各空刀槽、粗磨(外圓、錐孔、外錐體)、滾銑花鍵、花鍵高頻淬火、回火、精磨(外圓、錐孔、外錐體)。工藝路線(xiàn)的順序不能變,每個(gè)環(huán)節都有其特定的作用和意義。

4. 主軸加工的要點(diǎn)與措施:主軸加工的主要問(wèn)題是如何保證主軸支承軸頸的尺寸、形狀、位置精度和表面粗糙度,主軸前端內、外錐面的形狀精度、表面粗糙度以及它們對支承軸頸的位置精度。為此,需要采用精密磨削方法保證支承軸頸的尺寸精度、形狀精度以及表面粗糙度,同時(shí)采用組合磨削法保證外錐面相對支承軸頸的位置精度以及支承軸頸之間的位置精度。

5. 機器人應用:現代機床主軸加工中,機器人應用越來(lái)越廣泛。例如,在主軸生產(chǎn)過(guò)程中,一臺六軸機器人和兩臺ST40數控車(chē)床協(xié)同工作,機器人能負重280磅,并且有良好的重復定位能力,通過(guò)程序的改變實(shí)現更復雜的功能。機器人的應用不僅能提高效率,還可以減少操作者的重復搬運工作,一個(gè)人可參與多工序的生產(chǎn),從而釋放出更大的價(jià)值。

機床主軸生產(chǎn)方法:

1. 設計與規劃:在生產(chǎn)機床主軸之前,首先需要根據機床的性能要求進(jìn)行主軸的設計與規劃。這包括確定主軸的尺寸、形狀、材料、轉速、承載能力等參數。

2. 材料選擇:根據主軸的設計要求,選擇適合的材料。通常,機床主軸的材料需要具有高強度、高硬度、良好的耐磨性和抗疲勞性能。常用的材料有合金鋼、高速鋼等。

3. 毛坯制備:根據選定的材料,通過(guò)鑄造、鍛造、熱軋等方法制備主軸的毛坯。

4. 機械加工:對主軸毛坯進(jìn)行機械加工,包括車(chē)削、銑削、磨削等,以獲得主軸的所需形狀和尺寸。在加工過(guò)程中,需要保證主軸的圓度、軸線(xiàn)直線(xiàn)度、表面粗糙度等精度。

5. 熱處理:為了提高主軸的硬度和強度,需要進(jìn)行熱處理。常見(jiàn)的熱處理方法有淬火、回火等。

6. 裝配與調試:將主軸與電機、軸承等部件進(jìn)行裝配,并對整個(gè)主軸系統進(jìn)行調試,以確保其正常運行和滿(mǎn)足加工要求。

7. 檢驗與測試:對生產(chǎn)出的機床主軸進(jìn)行檢驗與測試,包括尺寸精度、形狀精度、表面質(zhì)量、硬度、強度等項目的檢驗。

8. 涂裝與包裝:對檢驗合格的機床主軸進(jìn)行涂裝和包裝,以防止主軸在運輸和儲存過(guò)程中受到腐蝕和污染。